Fiche Technique

Identification et Fonctionnalité

- Famille chimique

- Fournis par

- Nom chimique

- Transporteur

- Ingrédients CASE Fonctions

- Les technologies

- Familles de Produits

Caractéristiques et Avantages

- Allégations sur l'étiquetage

- Ingrédients CASE Caractéristiques

Applications et Utilisations

- Marchés

- Applications

- Segments

- Applications

- Méthode d'application

- Substrats et surfaces compatibles

- Applications finales d'adhésifs et de produits d'étanchéité

- Informations sur l'application et l'utilisation

Application cible

Conçu pour l'adhésion aux films à glissement élevé utilisés dans les laminages de films/films et d'emballages alimentaires. Ce produit présente une excellente résistance à la chaleur et aux produits chimiques. En raison de la grande variabilité des additifs de film, des matériaux, des conditions de surface, des conditions de processus et des critères de performance, des tests préalables sur vos substrats et équipements de production sont nécessaires pour déterminer si ce système adhésif répondra à tous vos besoins.

Autres applications

Cet adhésif peut également être utilisé pour le laminage d’emballages alimentaires à usage général, ainsi que pour les applications de soins de santé, pharmaceutiques et cosmétiques.

Instructions de mélange d'adhésif

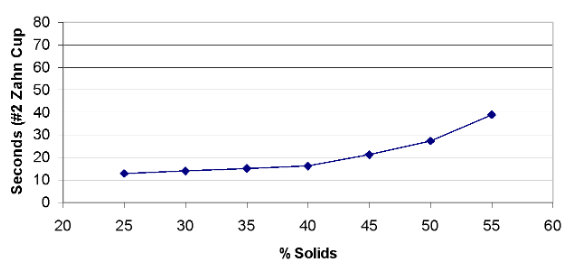

% de solides courants : Déterminez la viscosité de l'adhésif en fonction de votre méthode d'application, de la sélection du cylindre et du poids de revêtement souhaité. Généralement, un poids de revêtement compris entre 1,5 et 2,0 lb/rame (2,4 et 3,3 g/m2) est utilisé pour les laminages standard. Le tableau ci-dessous peut être utilisé à titre de référence et est typique du Tycel 7966/7287 lorsqu'il est dilué avec de l'acétate d'éthyle. Déterminez le % de solides courants requis :% de solides par rapport à la viscosité pour 7966/7287

Sélection du solvant : Sélectionnez un solvant de dilution. L'acétate d'éthyle de qualité uréthane est recommandé. Cependant, la méthyléthylcétone ou l'acétone peuvent également être utilisées. L'utilisation d'un solvant autre que l'acétate d'éthyle modifiera la courbe de viscosité indiquée ci-dessus. La teneur en eau du solvant sélectionné ne doit pas dépasser 300 ppm. Une teneur élevée en eau du solvant peut provoquer une réaction indésirable avec l'isocyanate qui peut altérer les performances finales du mélange adhésif.

Dilution : Calculez la quantité de solvant nécessaire pour diluer l'adhésif et l'agent de durcissement au % de solides en mouvement souhaité. Le tableau qui suit peut être utilisé pour déterminer la quantité de solvant requise pour chacun des composants afin d'obtenir le % de solides souhaité.

Utilisez la quantité de solvant suivante pour ajuster le total des solides en poids. (livres de solvant nécessaires par livre d'adhésif ou de coréatant)

Pourcentage de solides tel que fourni 100 80 75 70 65 60 55 50 45 40 35 30 25 20 % de solides souhaités 70 0,43 0,14 0,07 65 0,54 0,23 0,15 0,08 60 0,67 0,33 0,25 0,17 0,08 55 0,82 0,45 0,36 0,27 0,18 0,09 50 1 0,6 0,5 0,4 0,3 0,2 0,1 45 1.22 0,78 0,67 0,56 0,44 0,33 0,22 0,11 40 1,5 1 0,87 0,75 0,62 0,5 0,37 0,25 0,12 35 1,86 1,29 1.14 1 0,86 0,71 0,57 0,43 0,29 0,14 30 2.33 1,67 1,5 1,33 1.17 1 0,83 0,67 0,5 0,33 0,17 25 3 2.2 2 1.8 1.6 1.4 1.2 1 0,8 0,6 0,4 0,2 20 4 3 2,75 2.5 2.25 2 1,75 1,5 1,25 1 0,75 0,5 0,25 15 5,67 4.33 4 3,67 3.33 3 2,67 2.33 2 1,67 1,33 1 0,67 0,33 dix 9 7 6.5 6 5.5 5 4.5 4 3.5 3 2.5 2 1,5 1 Mélange d'adhésif : Pesez la quantité désirée d'adhésif dans un récipient propre et sec. Tout en remuant lentement, ajouter la quantité totale de solvant calculée en fonction de la taille de lot souhaitée. Remuer lentement pendant environ 10 minutes. Ajoutez lentement l'agent de durcissement au mélange adhésif en remuant. Remuer pendant 10 à 15 minutes supplémentaires. Couvrir le récipient pour éviter une perte supplémentaire de solvant.

Traitement des informations

Méthode d'application : La méthode d'application recommandée pour ce mélange adhésif est avec une machine d'enduction au rouleau hélio standard. Lorsque vous utilisez ce type d’équipement de revêtement conventionnel, appliquez l’adhésif à 30 – 45 % TSC pour de meilleurs résultats. En fonction de la combinaison de film ou de feuille et de l'utilisation finale du laminage, appliquez environ 1,5 à 2,0 livres/rame (2,4 à 3,3 g/m2) de poids de couche d'adhésif. Les applications d'emboutissage profond nécessitent souvent des poids de revêtement plus élevés pour s'adapter à l'allongement du colis.Séchage : Les conditions de séchage optimales dépendent de la vitesse spécifique de la machine, du poids du revêtement, du temps de séjour et de l'efficacité du sécheur. Un système avec un bon volume d’air et un bon échappement est plus efficace qu’une température extrêmement élevée pour éliminer les solvants.

Les conditions de séchage doivent correspondre à la vitesse de la machine : Exemple : 57 – 71 °C (135-160 °F) à 165 fpm 71 – 93 °C (160-200 °F) à 500 fpm

Les séchoirs à zones multiples doivent passer d'une température plus basse dans la première zone à des températures plus élevées dans les zones successives. Cela facilitera l’élimination du solvant sans formation de peau adhésive.

Des températures extrêmement élevées et un séchage excessif de l'adhésif peuvent entraîner des irrégularités de polymérisation et une baisse des performances. Des précautions doivent être prises pour établir les conditions de processus optimales pour votre équipement.

Pincement combiné : La stratification des substrats primaires et secondaires doit présenter une excellente adhérence initiale lorsqu'elle est combinée à des températures de pincement chauffées de 122 à 158 °F. La pression et la température de la zone de contact de stratification peuvent nécessiter un ajustement en fonction de l'apparence, du degré d'angle d'enroulement, du temps de séjour et de l'épaisseur des substrats.

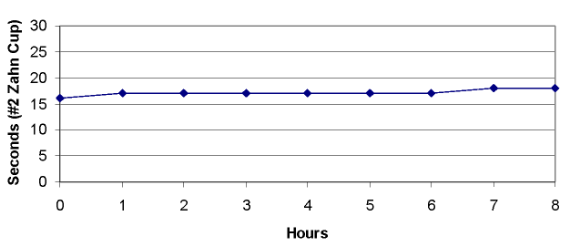

Durée de vie en pot : Généralement, ce produit à 40 % de solides dans un récipient fermé a un temps de travail de 8 à 12 heures sans augmentation substantielle de la viscosité. Cependant, la teneur en humidité du solvant, l'humidité relative, la température, la perte de solvant et le pourcentage de matières solides en cours d'exécution peuvent tous raccourcir la durée de vie en pot du mélange adhésif. En raison de l’activité chimique du matériau, il n’est pas recommandé d’utiliser un matériau datant de plus de 8 à 12 heures.Augmentation de la viscosité de 7966/7287 à 25°C, 40 % de solides

Durcissement : Le stratifié peut être traité davantage, rembobiné et refendu après 1 à 2 jours de durcissement à température ambiante. Pour obtenir un durcissement complet, c'est-à-dire une résistance totale aux environnements sévères, prévoyez 7 à 14 jours de stockage à température ambiante. Le taux de durcissement peut dépendre de la combinaison de films.

Nettoyage de l'équipement : Le nettoyage de la station d'application est effectué avec des solvants tels que l'acétate d'éthyle, la méthyléthylcétone, l'acétone ou le toluène. Des gants de protection doivent être portés.

Propriétés

- Forme physique

- Apparence

- Clair, légèrement jaune

Réglementaire et Conformité

- Certifications et conformité

Conditionnement et Disponibilité

- Disponibilité régionale

- Type d'emballage

Stockage et Manipulation

- Durée de conservation

- 12 mois

- Informations sur le stockage et la durée de conservation

Stockage et durée de conservation :

Ces produits ont une durée de conservation de douze mois à compter de la date de fabrication. Ils doivent être conservés à des températures normales d’entreposage et stockés dans les contenants d’origine non ouverts. Les récipients contenant l'adhésif ou l'agent de durcissement ne doivent pas rester ouverts pendant une période prolongée. Les matériaux provenant des conteneurs ouverts doivent être consommés dans un court laps de temps. Il est nécessaire d'utiliser toute la colle une fois le récipient ouvert, sauf s'il existe un moyen de purger le récipient avec de l'azote sec.

Traitement de l'information:

L'adhésif, tel que reçu, contient des groupes isocyanate chimiquement actifs qui réagiront avec l'eau, les alcools, les amines et les matériaux similaires contenant des groupes hydrogène actif. Refermez les contenants et gardez-les bien fermés pour maximiser la durée de stockage. La purge à l’azote des conteneurs d’origine aura un effet similaire. Sur demande, une unité déshydratante DRIERITE® sera fournie avec le premier tambour pour garantir que l'air sec pénètre dans le tambour lors du retrait de l'adhésif.

Une ventilation positive à l'air frais est nécessaire : sinon, utilisez une cagoule à adduction d'air ou un masque chimique. Eviter la respiration prolongée des vapeurs et des brouillards. En cas de toux persistante, appeler un médecin.

Gardez l'adhésif à l'écart de la chaleur, des étincelles et des flammes nues. Évitez tout contact prolongé avec la peau. Se laver soigneusement les mains après utilisation ou avant de fumer ou de manger.